© SynerinSoft. Minden jog fenntartva.

Ipar 4.0 megoldások: fejlett technológiák a hatékonyság szolgálatában

Az ipar 4.0, vagy más néven a negyedik ipari forradalom, egy olyan fogalom, amely a gyártás jövőjét vetíti előre. Ez a koncepció a digitalizáció, az automatizálás és az újrakonfigurálható technológiák ötvözésével alakítja át a hagyományos gyártási módszereket. Célja, hogy olyan intelligens gyárak jöjjenek létre, amelyek képesek alkalmazkodni a változó piaci igényekhez, miközben optimalizálják a termelési folyamatokat. Blogposztunkban az ipar 4.0 megoldásokat gyűjtöttük össze, azokat a technológiákat, amelyek hozzájárulnak a hatékonyság növeléséhez.

Az ipar 4.0 jelentősége abban rejlik, hogy forradalmasítja a gyártási ágazatot, és új szintre emeli a hatékonyságot, a rugalmasságot és a minőséget. A digitális technológiák integrációjával a gyárak képesek lesznek valós időben reagálni a felmerülő kihívásokra, és gyorsan átállni az új termékek gyártására. Az ipar 4.0 megoldások lehetővé teszik a gépek, a szenzorok és a rendszerek közötti zökkenőmentes kommunikációt, így biztosítva az adatok folyamatos áramlását és elemzését.

A koncepció amellett, hogy a technológiai fejlődésről szól, egy szemléletváltást is jelent a gyártásban. A hagyományos, merev gyártósorok helyett az ipar 4.0 rugalmas, moduláris és újrakonfigurálható rendszereket kínál. Ez azt jelenti, hogy a gyárak képesek lesznek gyorsan alkalmazkodni a változó vevői igényekhez, miközben optimalizálják az erőforrás-felhasználást és csökkentik a gyártási költségeket.

Ipar 4.0 megoldások: az alappillérek

Az ipar 4.0 forradalmi változásokat hoz a gyártás világába, és számos kulcsfontosságú technológián alapul, amelyek együttesen alakítják át az ipari termelést. Ezek az alappillérek magukban foglalják a kiberfizikai rendszereket (CPS), a dolgok internetét (IoT), a big data analitikát, a felhőalapú technológiákat, valamint a mesterséges intelligenciát és a gépi tanulást.

Kiberfizikai rendszerek

A kiberfizikai rendszerek (CPS) ötvözik a fizikai gépeket és folyamatokat a digitális világban. Ezek a rendszerek képesek valós időben kommunikálni és együttműködni, lehetővé téve a gyártás rugalmasságának és hatékonyságának növelését. A CPS-ek az iparban széles körben alkalmazhatók, a termeléstervezéstől a minőségbiztosításig. Előnyük, hogy optimalizálják a folyamatokat és csökkentik a hibalehetőségeket, ugyanakkor kihívást jelenthet a bonyolultságuk és a magas beruházási költségek.

IoT

Az IoT, vagyis a dolgok internete, kulcsszerepet játszik az ipar 4.0-ban. Az IoT lehetővé teszi, hogy a gyártásban használt eszközök és gépek szenzorokat tartalmazzanak, és hálózatba kapcsolódjanak. Ezek a szenzorok valós idejű adatokat gyűjtenek a gyártási folyamatokról, amit aztán elemezni lehet a hatékonyság növelése érdekében. Az ipari IoT (IIoT) megoldások révén a vállalatok képesek optimalizálni a karbantartást, csökkenteni az állásidőt és javítani a termékek minőségét.

Big data

A big data és az analitika szintén elengedhetetlen az ipar 4.0 szempontjából. Az adatgyűjtés és -tárolás lehetővé teszi, hogy a vállalatok mélyebb betekintést nyerjenek a gyártási folyamatokba. A valós idejű adatelemzés segít a döntéshozatalban és a potenciális problémák előrejelzésében. A prediktív karbantartás például az adatelemzés segítségével képes előre jelezni a gépek meghibásodását, így csökkentve a nem tervezett leállásokat és javítva a minőségbiztosítást.

Felhőalapú technológiák

A felhőalapú technológiák az iparban is egyre nagyobb teret nyernek. A felhőalapú számítástechnika lehetővé teszi a skálázhatóságot, a rugalmasságot és a költséghatékonyságot. A vállalatok a felhőben tárolhatják és elemezhetik az adatokat, valamint hozzáférhetnek különböző szolgáltatásokhoz és platformokhoz. Ez megkönnyíti az együttműködést és az erőforrások megosztását a gyártási folyamatok során.

Mesterséges intelligencia

Az ötödik pillér a mesterséges intelligencia (MI) és a gépi tanulás, amelyek forradalmasítják a gyártást. Az MI segítségével intelligens gyártási folyamatok és autonóm rendszerek hozhatók létre, amelyek képesek alkalmazkodni a változó körülményekhez. A gépi tanulás lehetővé teszi a minőségellenőrzés automatizálását és a hibaelemzést, ami javítja a termékek minőségét és csökkenti a selejtet. Az MI és a robotika kombinációjával a gyártás még hatékonyabbá és rugalmasabbá válhat.

Additív gyártás (3D nyomtatás)

Az additív gyártás, közismertebb nevén a 3D nyomtatás, forradalmasítja a gyártási folyamatokat. Ez a technológia lehetővé teszi, hogy digitális tervekből közvetlenül fizikai tárgyakat hozzunk létre, rétegről rétegre építve fel azokat.

A 3D nyomtatás egyik legnagyobb előnye a tervezési szabadság. A hagyományos gyártási módszerekkel ellentétben az additív gyártás lehetővé teszi komplex geometriájú alkatrészek előállítását, minimális anyagveszteséggel. Ez különösen előnyös a rapid prototyping során, ahol gyorsan és költséghatékonyan lehet legyártani prototípusokat és tesztelni azokat. Az egyedi alkatrészgyártás szintén nagy haszonnal jár az additív gyártásban. Személyre szabott termékek, kis szériás alkatrészek gazdaságosan előállíthatók, anélkül, hogy drága szerszámozásra lenne szükség. Ez rugalmasságot biztosít a gyártóknak, és lehetővé teszi a vevői igények jobb kiszolgálását.

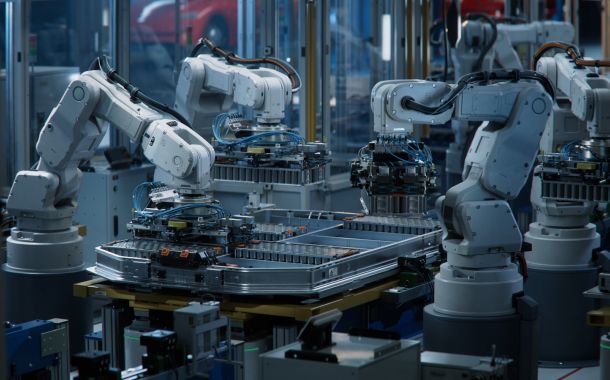

Robotika és automatizáció

Az ipari robotok már évtizedek óta jelen vannak a gyártásban, de az új generációs kollaboratív robotok (cobotok) még szorosabb együttműködést tesznek lehetővé ember és gép között. A cobotok biztonságosan működnek az emberek mellett, érzékelik környezetüket, és intelligensen reagálnak a változásokra. Egyszerűen programozhatók, és rugalmasan átállíthatók különböző feladatokra. Használatukkal növelhető a termelékenység és a minőség, miközben az ergonómiai kockázatok csökkennek.

A rugalmas gyártósorok és az intelligens anyagmozgatás szintén fontos elemei az ipar 4.0-nak. Az autonóm mobil robotok (AMR) képesek navigálni a gyártási környezetben, és optimalizálni az anyagáramlást. A digitális ikertechnológia segítségével virtuálisan leképezhetők és optimalizálhatók a gyártósorok, mielőtt azokat fizikailag megvalósítanák.

Példák az ipar 4.0 megoldásokra

A Bosch Automotive kínai gyárában az IIoT és a Big Data erejét egyesítették, ennek jegyében emelték új szintre a digitalizációt. Ez gyakorlatban azt jelenti, hogy a gyár gépeiben érzékelők vannak, amelyek folyamatosan adatokat gyűjtenek a berendezésekről, például a ciklusidejükről és az állapotukról. Ezeket az adatokat valós időben elemzik, így képesek hasznos információkat szolgáltatni a munkatársaknak. Az innováció eredményeképpen nem kell megvárni a meghibásodást, a karbantartási munkákat idejében el lehet végezni. A cég adatai szerint vannak olyan területek, ahol 10%-kal növekedett a kibocsátás és javult a vevők elégedettsége.

Az ipar 4.0 megoldásokra hozható példaként a Volkswagen is. Az autógyártó óriás ugyanis létrehozta az Automotive Cloudot a Microsofttal együttműködésben. A felhőalapú tárolási és kommunikációs platform olyan, a felhasználóknak szóló funkciókat foglal magába, mint a digitális személyi asszisztens, a prediktív karbantartási szolgáltatás és az intelligens otthoni csatlakozás.

A SynerinSoft segít abban, hogy az ötletből digitális valóság váljon. Lépjünk együtt az ipar 4.0 útjára – mutatjuk az utat!